Wkręty dzielą się przede wszystkim ze względu na zastosowanie, istotny jest także kształt łba, rodzaj nacięcia, materiał i pokrycie oraz końcówka wkrętu. Przedstawiamy najważniejsze rodzaje wkrętów i wyjaśniamy, jak je stosować.

Połączenia na wkręty są chętnie wykorzystywane zarówno przez majsterkowiczów jak i profesjonalistów. Wkrętów można użyć do łączenia elementów drewnianych i drewnopochodnych, elementów metalowych, a także do łączenia zróżnicowanych materiałów, np. przytwierdzania płyt gipsowo-kartonowych (g-k) do stelaża wykonanego z drewna lub profili metalowych.

Rodzaje łbów wkrętów, od lewej: grzybkowy, stożkowy, walcowy, stożkowo-soczewkowy, talerzykowy, sześciokątny. Fot. hobbydom.pl

Każdy wkręt składa się z łba z nacięciem oraz gwintowanego trzonu o walcowym kształcie, który w przypadku wkrętów do drewna może być delikatnie stożkowy. Niezależnie od przeznaczenia wkręty różnią się kształtem łba i rodzajem nacięcia. Wkrętów z łbem stożkowym używa się tam, gdzie wkręcony wkręt nie powinien wystawać ponad płaszczyznę materiału, w którą jest wkręcany, np. przy skręcaniu desek lub mocowaniu zawiasów. Wkręty z łbem walcowym lub talerzykowym (łeb niższy i szerszy niż w typowym łbie walcowym) ze względu na płaską powierzchnię pod łbem, lepiej dociskają przytwierdzane elementy, np. złącza do drewna. Podczas montażu dużych lub ciężkich elementów najlepiej sprawdzają się wkręty z łbem sześciokątnym.

Różne rodzaje nacięć wkrętów (od lewej: Torx, proste, Pozidriv, Philips, sześciokątne) i odpowiadające im końcówki wkrętakowe. Fot. Bosch

Wśród różnych rodzajów nacięć najpopularniejsze są nacięcia typu Philips (PH) lub Pozidriv (PZ). Wkrętów z łbem wyposażonym w nacięcie proste już się w zasadzie nie używa, ponieważ ich wkręcanie jest niewygodne i łatwo dochodzi do przypadkowego uszkodzenia (np. zarysowania) powierzchni, w którą wkręcamy wkręt. Wkręty z nacięciem sześciokątnym (pod klucz imbusowy) oraz Torx, charakteryzują się dużą wytrzymałością na moment skrętny, używa się ich zatem, gdy mamy do czynienia z bardzo twardym materiałem, a nie ma możliwości wcześniejszego nawiercenia otworu. Ponadto wkręty z wgłębieniem sześciokątnym i Torx są bardziej wytrzymałe – trudniej je uszkodzić podczas nieprecyzyjnego dociskania wkrętaka do wkrętu.

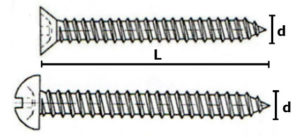

Przy zakupie wszystkich rodzajów wkrętów ważne jest zwrócenie uwagi na ich wymiary. Określa się je za pomocą dwóch parametrów: średnicy i długości. Podawana w milimetrach średnica wkrętu jest i równa średnicy zewnętrznej gwintu. We wkrętach, w których gwint nie zajmuje całej długości, jest to również grubość niegwintowanego rdzenia – trzonu. Długość wkrętu jest podawana od końca gwintu do powierzchni materiału, w którą wkręt jest poprawnie wkręcony, a więc jest zależna od typu łba. We wkrętach z łbem stożkowym długość mierzy się do końca łba, we wkrętach z łbem walcowym, talerzykowym lub sześciokątnym długość mierzy się do miejsca w którym trzon łączy się z łbem wkrętu. We wkrętach z łbem stożkowym-wypukłym długość jest mierzona w miejscu, w którym kończy się stożek, a zaczyna wypukłość.

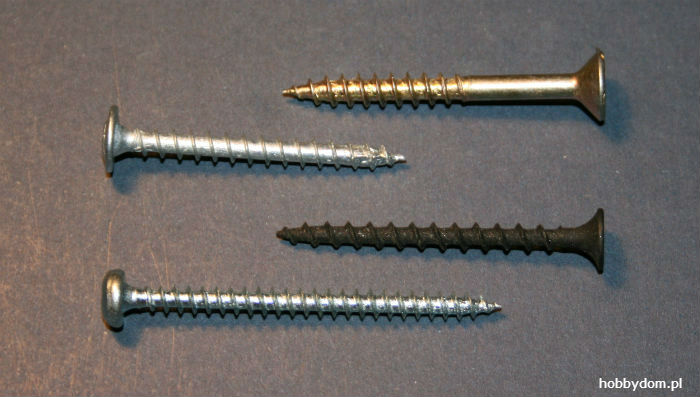

Wkręty do metalu z niskim skokiem i płytkim gwintem (po lewej) oraz wkręty do drewna z wysokim skokiem i głębokim gwintem (po prawej). Fot. hobbydom.pl

Wkręty o różnym przeznaczeniu różnią się między sobą skokiem i głębokością gwintu, które to parametry są dostosowane do twardości i wytrzymałości materiałów, jakie mają być łączone. Wkręty do drewna najczęściej mają gwint dość głęboki, charakteryzujący się wysokim skokiem – zwoje są rozmieszczone rzadziej. Wkręty do metalu mają z reguły gwint płytki i o niskim skoku.

Wkręty do drewna

Są przeznaczone do łączenia elementów z drewna i materiałów drewnopochodnych, a także do przytwierdzania do drewna elementów z innych materiałów, np. okuć czy zawiasów meblowych. Skok gwintu jest dość wysoki (rzadki), gwint jest stosunkowo głęboki. Tym samym grubość rdzenia gwintowanego trzonu jest mniejsza, niże we wkrętach do metalu, a większa powierzchnia samego gwintu. Dzięki takiej budowie wkręty do drewna łatwiej wkręca się w miękkie i grube materiały, zwiększa się także wytrzymałość mocowania. W przypadku długich wkrętów niekiedy gwint znajduje się tylko na części trzonu, dzięki czemu zmniejsza się moment obrotowy potrzebny do jego wkręcenia. Ponadto wkręty z gładkim trzonem w górnej części pozwalają lepiej dociągnąć do siebie łączone elementy.

Wkręty do drewna produkuje się z różnych materiałów. Najpopularniejsze są wkręty ze stali zwykłej, ocynkowane (kolor ocynku: żółty lub biały nie ma znaczenia dla właściwości wkrętu), stosowane, gdy nie jest istotna duża odporność na czynniki zewnętrzne i rdzewienie. Bardziej odporne na korozję są wkręty fosfatowane (zwane też fosforanowanymi), czyli zanurzone w roztworach fosforanów cynku, żelaza, magnezu i kwasu fosforowego. Mają one ciemnoszarą, matową barwą. Przykładem takich wkrętów są wkręty do płyt g-k. Niestety niektóre pokrycia mogą plamić niektóre rodzaje drewna. A zatem gdy bardzo zależy nam na wyglądzie łączenia, powinniśmy wcześniej zrobić test. W pełni odporne na korozję są wkręty ze stali nierdzewnej (A2). Używa się ich, gdy istnieje duże prawdopodobieństwo kontaktu wkrętów z wodą, np. na łodziach lub tarasach.

Końcówki wkrętów do drewna, od lewej: samonawiercająca (ostrosłupowa), ostra, płaska. Fot. hobbydom.pl

Wkręty do drewna różnią się także zakończeniem. Te z ostrym, specjalnie ukształtowanym, np. ostrosłupowym lub samonawiercającym, zakończeniem można wkręcać w miękkie drewno bez uprzedniego nawiercania. W przypadku twardszych materiałów lub gatunków drewna łatwo rozwarstwiającego się, najpierw należy wywiercić otwór prowadzący. Jeżeli łączymy elementy drewniane (np. płyty) i nie chcemy, aby ostry koniec wkrętu wystawał poza nawiercony otwór, stosujemy wkręty z końcówką płaską. Przykładem takich wkrętów są stosowane w meblarstwie konfirmaty. Można je wkręcać wyłącznie po uprzednim nawierceniu otworu prowadzącego.

Wkręty do drewna dzieli się także na kilka podtypów, ze względu na zastosowanie. Najpopularniejsze są wkręty uniwersalne z łbem stożkowym lub walcowym i ostrym zakończeniem. Łatwo się je wkręca i łączy drewno, płyty wiórowe, sklejkę, tworzywa sztuczne, a nawet lekkie metale. Pod względem wyglądu i zastosowania przypominają je wkręty do płyt g-k do drewna. Także są hartowane, jednak różnią się powłoką (są fosfatowane), która ze względu na warunki w których są osadzane (gips, woda) musi być odporniejsza na korozję. W meblarstwie powszechnie stosuje się konfirmaty i eurowkręty. Konfirmaty służą do łączenia płyt, z których robi się meble. Mają płaski koniec, szeroki rdzeń z dość rzadkim i głębokim gwintem oraz charakterystyczny łeb z wgłębieniem sześciokątnym. Do montażu tych wkrętów używa się specjalnych wierteł, które nie tylko nawiercają, lecz także odpowiednio profilują otwór. Wkręty euro są krótkie i występują w trzech odmianach: z łbem płaskim, stożkowym i podsadzanym. Używa się ich do mocowania i regulacji np. zawiasów.

Wkręty do metalu

Ich trzon ma zawsze kształt regularnego walca, czyli stałą średnicę na całej długości (nie licząc ostrej końcówki). Z reguły wkręty do metalu mają niższy skok gwintu (jest on bardziej gęsty), niż w przypadku wkrętów do drewna, gwint ma też mniejszą głębokość. Najczęściej mają łby stożkowe, walcowe i podkładkowe.

Do najpopularniejszych rodzajów wkrętów do metalu należą blachowkręty, służące do łączenia z blachą. Wytwarza się je ze stali twardszej niż używana do produkcji wkrętów do drewna. Większość blachowkrętów ma średnicę do 7 mm. Przed zastosowaniem blachowkrętu w blasze należy nawiercić otwór o średnicy mniejszej od średnicy blachowkrętu, w który wprowadza się zaostrzoną końcówkę blachowkrętu. Podczas wkręcania na krawędzi otworu powstają wyżłobienia, współpracujące z gwintem blachowkrętu, co zapewnia jego stosunkowo mocne połączenie z blachą. Dostępne są także blachowkręty z końcówką samowiertną, pozwalające na wkręcanie bez uprzedniego nawiercenia otworu.

Połączenia przy użyciu blachowkrętów są wygodne w użyciu i szybkie w montażu, ale wszędzie tam, gdzie przewiduje się potrzebę wielokrotnego odkręcania i przykręcania elementów albo tam, gdzie wymagana jest większa trwałość połączenia, należy stosować śruby.

Wkręty do płyt g-k: do mocowania w profilach stalowych (u góry), i konstrukcjach drewnianych (na dole).

Wkręty do płyt g-k

Ten rodzaj wkrętów wyróżnia się ze względu na specyficzne zastosowanie. Wkręty te mają ostre zakończenie lub końcówkę samowiertną oraz łeb typu trąbkowego – taki kształt łba sprawia, że zagłębia się on w płycie g-k, ale nie przebija warstwy kartonowej i uzyskujemy jednolitą płaszczyznę. Dominują nacięcia typu Philips (PH). Wkręty do płyt g-k są fosforanowane na czarno. Dzielą się na dwa typy: przeznaczone do przytwierdzania płyt g-k do profili stalowych oraz służące do mocowania płyt g-k do konstrukcji drewnianych. Te pierwsze charakteryzują się mniejszym skokiem gwintu – jest on drobnozwojowy, te drugie charakteryzują się dużym skokiem gwintu – jest on grubozwojowy.

Podczas osadzania wkrętów do płyt g-k, należy koniecznie używać właściwych końcówek wkrętakowych, ważny jest nie tylko odpowiedni rodzaj – czyli PH – lecz także rozmiar. Aby wkręt nie zagłębił się w płycie za bardzo i nie przebił warstwy kartonowej, profesjonaliści używają specjalnych końcówek wkrętakowych z ogranicznikiem głębokości wkręcania.