Fot. Tormek

Wszelkiego rodzaju narzędzia pracujące ostrzem, takie jak piły, siekiery, noże, dłuta, przecinaki, strugi, muszą być dobrze naostrzone, bo tylko gdy są ostre działają skutecznie, a posługiwanie się nimi jest bezpieczne. Podpowiadamy, jak poprawnie ostrzyć narzędzia.

Kupione nowe narzędzia ręczne są idealnie naostrzone przez producenta. Przy intensywnym użytkowaniu z czasem tępią się, może to być także efektem używania narzędzi niezgodnie z przeznaczeniem lub nieprawidłowego przechowywania. Normalne zużycie ostrza polega na stępieniu jego tnącej krawędzi, którą wystarczy ponownie naostrzyć. Ostrza uszkodzone (np. wyszczerbione) wymagają bardziej skomplikowanej naprawy szlifierskiej. Najpierw trzeba zeszlifować część materiału ostrza aż do usunięcia wszelkich ubytków, następnie ponownie uformować klin, a na koniec dokładnie go naostrzyć.

To oczywiście tylko ogólne zasady, bo sposób odnowienia trzeba dobrać do przeznaczenia ostrza i materiału, z którego je wykonano. Najtwardsze stale narzędziowe stosuje się do wyrobu wierteł, dłut i ostrzy strugów, a stosunkowo najmniej twarde – przecinaków, siekier i pił brzeszczotowych lub tarczowych. Im twardszy materiał ostrza, tym węższa powinna być jego krawędź tnąca, dlatego obróbka szlifierska wierteł i narzędzi do skrawania drewna musi być bardziej precyzyjna niż w przypadku siekier, pił czy przecinaków.

Jak poprawnie ostrzyć narzędzia?

Ostrząc narzędzia, należy zeszlifować tylko tyle materiału, ile potrzeba do pełnej regeneracji ostrza, ponieważ przekraczanie tej granicy skraca żywotność narzędzia, np. ostrzenie piły do drewna szlifierką kątową zamiast trójkątnym pilnikiem powoduje nadmierne spiłowanie zębów. Nie można też ostrzyć zbyt szybko, bo intensywnie szlifowany przedmiot silnie się rozgrzewa, co może prowadzić do zmiany jego właściwości. Dlatego każde ostrze rozgrzane szlifierką do czerwoności i przybierające po ostudzeniu barwę błękitnofioletową nie nadaje się już do użytku.

Obrabiany materiał należy lekko dociskać do tarczy szlifierki i często studzić, zanurzając w naczyniu z wodą. Trzeba też stopniować ziarnistość ścierniwa używanego w kolejnych fazach szlifowania – od najgrubszej do najdrobniejszej. Narzędzia do drewna na szlifierkach z korundowymi tarczami szlifierskimi ostrzymy jedynie wstępnie, by wyrównać ubytki lub uformować tnący klin. Końcowa obróbka krawędzi powinna być wykonywana ręcznie, za pomocą płaskich, drobnoziarnistych osełek obficie zwilżanych wodą lub specjalną emulsją szlifierską. Obrabiane ostrze przykłada się płasko do osełki, najpierw jedną, potem drugą płaszczyzną klina i prowadzi je po niej niezbyt szybkimi, kolistymi ruchami. Efekt można uznać za zadowalający, gdy ostrze przecina nienapięte paski papieru.

Powierzchnia osełki powinna być równa i gładka, jakiekolwiek wgłębienia uniemożliwiają poprawne naostrzenie precyzyjnych narzędzi. Dotyczy to także obrotowych kamieni szlifierskich, na których w trakcie użytkowania powstają rowki obwodowe, deformujące szlifowane powierzchnie. W przeciwieństwie do osełki kamienne tarcze szlifierskie daje się jednak regenerować, czyli wyrównywać za pomocą diamentowego przyrządu zwanego obciągaczem.

Podpórka pozwala uzyskać znacznie większą precyzję ostrzenia i zapewnia bezpieczeństwo. Fot. willyvanhoutte.be

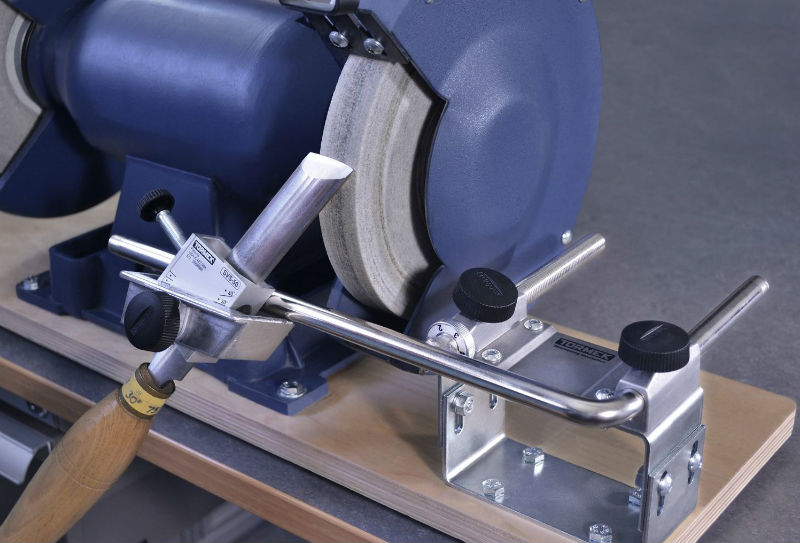

Poprawne szlifowanie przedmiotu będzie łatwiejsze, jeśli odpowiednio go zamocujemy. Ostrzenie czegokolwiek szlifierką ręczną daje zwykle bardzo kiepskie wyniki. Podczas pracy na szlifierce stacjonarnej należy korzystać z podpórek (również ze względów bezpieczeństwa). Szlifowany przedmiot musi opierać się mocno o górny lub dolny wspornik będący standardowym wyposażeniem każdej szlifierki stacjonarnej. Czasami takie zamocowanie okazuje się niewystarczające i trzeba korzystać ze specjalnych uchwytów umożliwiających precyzyjną zmianę docisku bez zmiany ustawienia obrabianego ostrza. Chodzi tu przede wszystkim o zachowanie właściwego (zgodnego z wartością pierwotną) kąta formowanego klina tnącego.

Szczególne wymagania dotyczą ostrzenia spiralnych wierteł do metalu, gdzie przesuwanie i dociskanie ostrza do kamienia musi być zsynchronizowane z obrotem samego wiertła ustawionego pod ściśle określonym kątem do powierzchni ściernej. Zdarzają się „fachowcy”, którzy ostrzą wiertła obracając je w palcach, ale nie jest to przykład godny naśladowania. Tylko odpowiedni przyrząd pomocniczy pozwala precyzyjnie naostrzyć wiertło – każda niedokładność towarzysząca zastępowaniu go „ręką mistrza” sprawia, że wiercone nim otwory nie mają właściwej średnicy, a samo wiertło szybciej się zużywa lub łamie.

Niektóre narzędzia wykonane z mniej twardej stali – siekiery, szpadle, kosy, ośniki lub cykliny do drewna – nie dają się skutecznie regenerować tylko poprzez szlifowanie. Ich właściwości skrawające uzyskuje się przez lokalne utwardzenie krawędzi tnącej metodą kucia. Zeszlifowanie resztek takiej stępionej odkuwki sprawia, że narzędzie ponownie szybko się stępi. Naprawa powinna polegać na ponownym przekuciu krawędzi (zwanym potocznie klepaniem) aż do uzyskania pierwotnego kształtu tnącego klina i charakterystycznego pociemnienia jego powierzchni (skutek rozdrobnienia wewnętrznej struktury metalu). Dopiero po takiej obróbce można wykonać zwykłe ostrzenie szlifierskie.

Artykuł przygotowany we współpracy z Centrumbhp.pl.