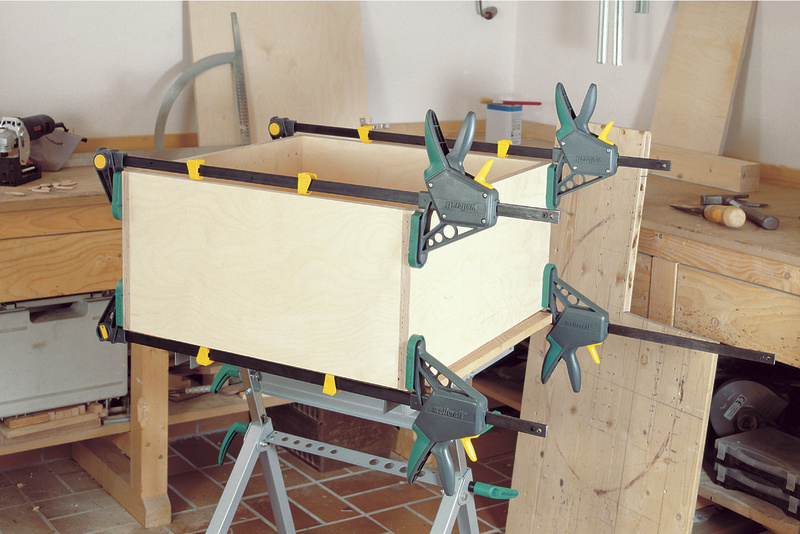

Fot. Wolfcraft

Ściski są niezastąpione, gdy trzeba mocno docisnąć łączone elementy oraz zostawić je ściśnięte aż klej nie zwiąże. Sprawdzają się także przy wielu innych zadaniach.

Za pomocą ścisków możemy unieruchomić na blacie stołu warsztatowego różnego rodzaju elementy, które mają zostać poddane obróbce. Ściski sprawdzają się także jako narzędzia pomocnicze przy układaniu parkietu, paneli podłogowych lub desek tarasowych. Mogą być bardzo pomocne przy montażu schodów, dużych płyt, drzwi, ościeżnic oraz blatów.

W rozmaitych sytuacjach lepiej sprawdzają się różne rodzaje ścisków. Poszczególne typy różnią się między sobą nie tylko kształtem, wielkością, maksymalnym rozstawem szczęk lub siłą docisku, lecz także rodzajem mechanizmu zaciskowego.

Ściski – główne rodzaje

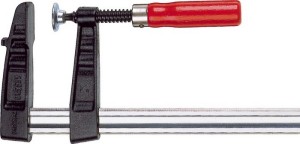

Ściski śrubowe

Ścisk wysokiej jakości może nam służyć przez kilkadziesiąt lat, dlatego ważne jest, by przy zakupie zwrócić uwagę na jego cechy szczególne, na podstawie których fachowcy odróżniają ściski dobre od byle jakich.

Szyna ścisku musi być stalowa. Ramiona mogą być wykonane z trzech różnych materiałów: żeliwa ciągliwego, stali i odlewu ciśnieniowego. Żeliwo można rozpoznać po czarnym zabarwieniu. W przypadku ścisków stalowych szyna i nieruchome ramię są wykonane z jednego kawałka stali. Ramiona z odlewu ciśnieniowego mają matowo srebrzysty kolor i obejmują stalową szynę.

Materiał z którego wykonane są ramiona nie decyduje o jakości ścisku, ale określa do czego lepiej się on nadaje. Ściski w całości stalowe są bardziej elastyczne od odlewanych. Dlatego używa się ich tam, gdzie chcemy mieć pewność, że się nie poluzują i nie zsuną, np. gdy na obrabiany przedmiot jest poddawany wibracjom. Ściski stalowe są też lżejsze od odlewanych. Ściski z ramionami żeliwnymi sprawdzają się tam, gdzie zależy nam na dociskaniu sztywnym, nieelastycznym i pewnym. Ściski z ramionami z odlewu ciśnieniowego najczęściej są używane przez modelarzy lub przy pracach wymagających dużej siły docisku.

We wszystkich trzech rodzajach ścisków szyna jest wykonana ze stali. Na pierwszy rzut oka nie da się ocenić jakości stali, można jednak określić rodzaj profilu. Ściski wysokiej jakości mają szyny profilowane, które wytrzymują większe obciążenia i są lżejsze. Szyna powinna być ocynkowana, najlepiej galwanicznie, by była dobrze chroniona przed rdzą.

Płaskie szyny są charakterystyczne dla małych ścisków wytwarzanych metodą odlewania – w takim przypadku nie świadczą one o niskiej jakości narzędzia.

Aby ruchome ramię ścisku nie przesuwało się w niekontrolowany sposób po szynie, powinna ona mieć na rancie karbowanie, zapobiegające ślizganiu. W tańszych ściskach znajduje się ono tylko na jednym rancie szyny, w egzemplarzach wysokiej jakości nawet na sześciu płaszczyznach profilowanej szyny (gdy kanty są mocno fazowane). Skuteczność zabezpieczenia przed ślizganiem zależy także od jakości stali i głębokości karbów. W przypadku tanich ścisków karbowanie można dostrzec dopiero przy uważnych oględzinach.

Zabezpieczenie przed ślizganiem nie jest wymagane w ściskach w całości stalowych – elastyczność szyny sprawia, że ruchome ramię samoczynnie się blokuje.

Na jakość całego ścisku duży wpływ ma także jakość śruby, która decyduje o łatwości wkręcania. Od niej zależy też jaki nacisk można wywrzeć płytką dociskową na obrabiany materiał. Śruba musi być wykonana z wysokojakościowej, oksydowanej stali. Jeśli jest wyposażona w gwint trapezowy będzie się obracała lekkim, płynnym ruchem. Taka forma zwojów jest bardziej płaska w przekroju, więc śrubą kręci się łatwiej. Śruby ścisków wysokiej jakości poznaje się po precyzyjnym, równomiernym frezowaniu, na złych widać zadziory i odkształcenia, które utrudniają obracanie.

Rękojeść ścisku może być wykonana z różnych materiałów różniących się cechami użytkowymi. Rękojeści z tworzywa sztucznego (np. dwukomponentowe) lepiej przenoszą siłę niż drewniane. Markowi producenci zamiast rękojeści stosują niekiedy śruby z przetyczką – dłuższa dźwignia przetyczki pozwala na wywieranie największego nacisku i jego precyzyjne dozowanie. Śruby z przetyczką można jednak stosować dopiero od określonej głębokości ścisku.

O walorach użytkowych ścisku świadczy także sposób wykonania płytki dociskowej. Wytwarza się je ze stali. Muszą być zeszlifowane na płasko i ułożyskowane, by mogły się nachylać we wszystkich kierunkach. Zakres ruchu powinien wynosić co najmniej 15°. Konieczne są plastikowe nakładki na płytkę dociskową i nieruchome ramię ścisku, mające za zadanie zmniejszyć naprężenia w obrabianym przedmiocie. Gdy ściskamy delikatne materiały warto jednak zawsze zastosować jeszcze drewniany klocek jako dodatkową ochronę.

Ściski zaciskowe (dźwigniowe)

Są znacznie szybsze w użyciu i mogą być równie mocne, jak ściski śrubowe, ale cieszą się o wiele mniejszą popularnością. Mają mechanizm zaciskowy działający na zupełnie innej zasadzie. We wszystkich modelach ścisków zaciskowych wykorzystywana jest zasada mimośrodowa – krzywa mimośrodowa jest obracana za pośrednictwem dźwigni tak długo, aż z powodu zwiększającego się kąta dojdzie do jej zablokowania.

Ścisk zaciskowy. Fot. Bessey

Dźwignia zapewnia łatwe i kontrolowane przeniesienie siły na obrabiany przedmiot. Maksymalna siła wywieranego nacisku jest jednak najczęściej nieco mniejsza niż w ściskach śrubowych. Wynika to głównie z cech materiałów najczęściej stosowanych do produkcji ścisków zaciskowych – tworzyw sztucznych i drewna. Dlatego przy poważnych zadaniach oraz przy pracach wymagających ściskania z dużą siłą lepiej sięgnąć po ściski śrubowe. Ściski zaciskowe cieszą się dużą popularnością wśród modelarzy, którzy używają ich przy drobniejszych pracach, np. do prowizorycznego mocowania.

Markowi producenci (np. Bessey) mają w swojej ofercie ściski dźwigniowe pod względem parametrów dorównujące najlepszym ściskom śrubowym. Modele takie są w całości wykonane ze stali. Ramię stałe i płytka dociskowa zostały wykonane z jednego elementu, ulepszonego cieplnie, dlatego są odporne na skręcenia. Ramię ruchome ma zęby i zostało wykute matrycowo ze stali ulepszonej cieplnie. Mechanizm zatrzaskowy dba o pewne, szybkie i odporne na wibracje mocowanie. Zwalniana dźwignia ma zabezpieczenie przeciwpoślizgowe.

Ściski automatyczne

Cieszą się coraz większą popularnością. Ich największymi zaletami są szybkość działania oraz łatwość obsługi – szczęki przesuwają się po szynie bardzo sprawnie, a mechanizm zaciskowy jest zaprojektowany tak, by można było je obsługiwać jedną ręką. Nie zapewniają jednak tak dużej siły docisku jak np. tradycyjne ściski śrubowe lub dźwigniowe.

Ściski automatyczne mają bardzo prostą zasadę działania – na szynie są osadzone dwie szczęki, mała oraz duża, wyposażona w uchwyt z dźwignią i przełącznik lub dźwigienkę hamulca. Aby użyć ścisku zwalniamy dźwigienką hamulec, co pozwala na swobodne przesuwanie dużej szczęki po szynie. Gdy rozsuniemy szczęki na potrzebną odległość nakładamy ścisk na obrabiany materiał, po czym dosuwamy dużą szczękę. Samo dosunięcie nie daje jednak jeszcze efektu dociśnięcia z dużą siłą. Efekt ten uzyskujemy przez naciśnięcie na ruchomą część rękojeści, co powoduje dociśnięcie szczęk i ich zablokowanie.

Ściski automatyczne są niezastąpione tam, gdzie liczy się szybkość działania, np. gdy używamy kleju szybkoschnącego lub gdy nie możemy pozwolić sobie na puszczenie łączonych elementów, aby dwiema rękami dokręcić ścisk śrubowy. Sprawdzają się też w sytuacjach, gdy używamy ich do uchwycenia obrabianego elementu, który często trzeba wymieniać – można to nimi robić kilka razy szybciej niż tradycyjnymi ściskami śrubowymi.

Producenci oferują wiele rodzajów ścisków automatycznych. Różnią się one między sobą głównie wielkością, długością szyny, możliwością użycia jako rozpórki, możliwością przesuwania obu szczęk, szerokością szczęk, możliwością łączenia prowadnic, kształtem i sposobem wykonania płytek dociskowych. Dobre płytki dociskowe pozwalają na bezpieczne ściskanie elementów bez ryzyka porysowania lub zniszczenia, bez względu na to z jakiego materiału są wykonane. Najbardziej zaawansowane płytki dociskowe są wyposażone np. w nacięcia krzyżowe, umożliwiające bezpieczne i stabilne zamocowanie w ścisku przedmiotu o zaokrąglonych kształtach. Najlepsze modele ścisków mają też ograniczniki głębokości, dzięki którym mocowany przedmiot, np. blat, jest chroniony przed uszkodzeniami w razie przypadkowego zetknięcia z szyną ścisku.

Wybierając ścisk automatyczny musimy wziąć pod uwagę zadania, przy których chcemy go używać i kształt przedmiotu który będziemy mocować. Przy majsterkowaniu i drobnych pracach remontowych sprawdzają się ściski o mniejszych szczękach i rozwarciu oraz ograniczonej sile docisku. Gdy planujemy łączenie dużych elementów potrzebujemy dużych ścisków, pozwalających na uzyskiwanie dużej siły docisku. Przy zakupie trzeba koniecznie sprawdzić z czego jest wykonana szyna. Tanie ściski czasami mają szynę z tworzywa sztucznego, która z reguły nie jest zbyt wytrzymała. Warto także sprawdzić, czy płytki dociskowe mają nakładki chroniące obrabiany przedmiot przed porysowaniem. Dobre ściski mają rękojeści dwykomponentowe lub pokryte okładziną antypoślizgową, zapewniającą pewny i stabilny chwyt.